一、精心選材:打造堅實基礎直線軸承生產的第一步,聚焦于材料的精挑細選。采用高品質的冷拔鋼、熱軋或冷軋鋼帶,確保材料含碳量維持在0.15%至0.25%的理想區間,以適應不同尺寸軸承的需求。此外,材料硬度的精準控制是關鍵,過軟或過硬均不利于軸承的長期效能。

二、冷擠壓技術:形態塑造的藝術接下來的工序是冷擠壓成型,它要求精確裁剪材料至適宜長度,隨后進行酸洗清潔、冷鐓操作,直至形成直線軸承的基礎形態。此階段的核心在于嚴密監控材料質量,確保加工流程無損其內在性能。

三、熱處理:強化內在品質冷擠壓成形后,熱處理工序隨即展開,旨在優化鋼材微觀結構,提升其綜合力學性能。該過程涵蓋回火與淬火兩大技術,前者適用于高碳鋼,平衡硬度與韌性;后者則針對低碳鋼,旨在增強硬度,兩者相輔相成,共同為軸承打造堅實的“骨骼”。

四、精密修琢:細節決定完美經歷熱處理的軸承還需經過一系列精密加工,如車削、研磨及齒面處理,每一環節都對精度有著嚴苛要求,旨在確保軸承的高精度與完美的圓度表現。這一階段,不僅考驗著高端設備的精準度,也極大依賴于技術人員的精湛技藝。

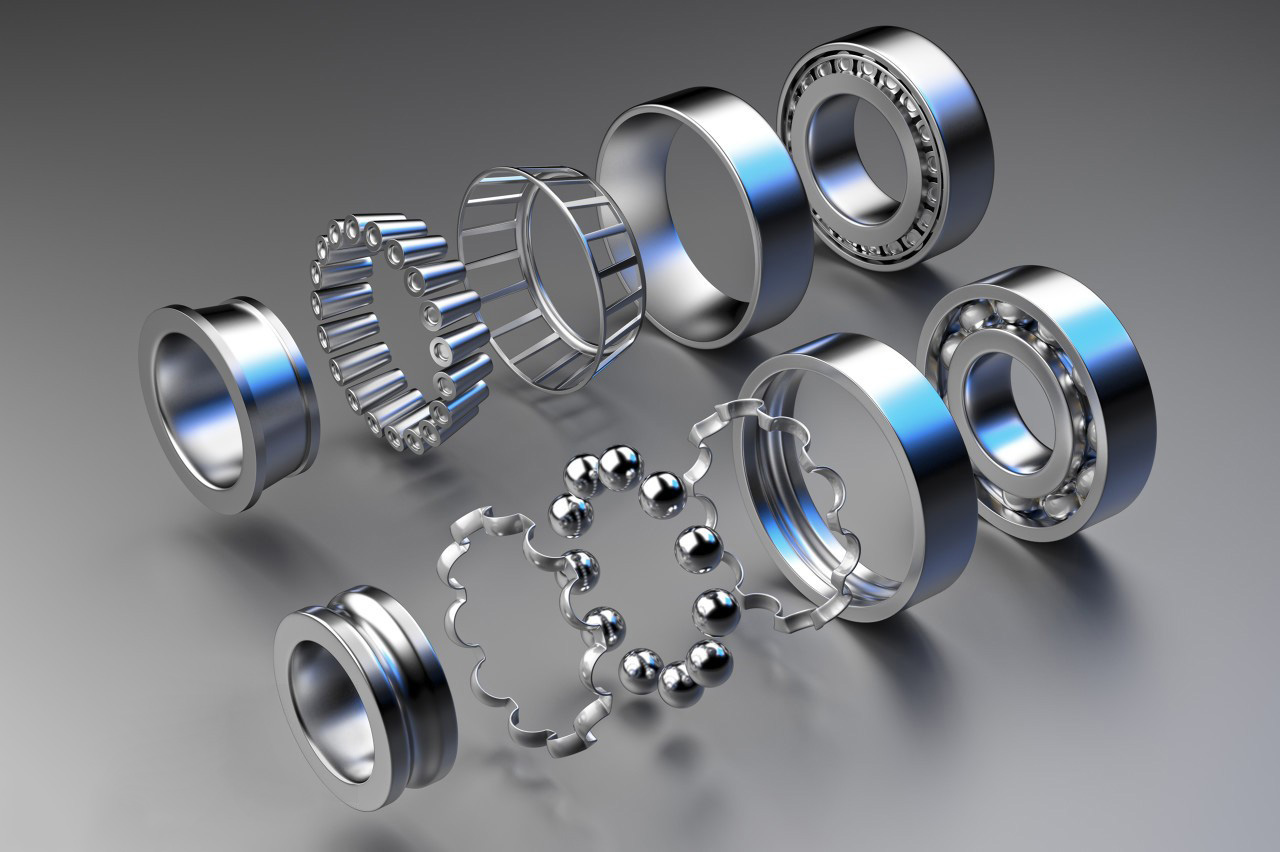

五、精密裝配:構建功能整體精密加工完畢,進入裝配階段。利用鎖緊器、錘子及試配塞等多種專業工具,遵循嚴格程序和規范,精心組裝每一件軸承,確保其功能完整且穩定可靠。

結語:匠心獨運,成就卓越軸承直線軸承的生產流程,是一個融合高科技設備與高超手工技藝的精密旅程,每一步都直接關聯到產品的最終品質與使用壽命。這不僅是一門技術,更是一種對細節極致追求的藝術,體現了現代制造業的深厚底蘊與不懈追求。